ムダな商品を「つくらない・運ばない・売らない」

同社では、2018年8月期決算説明会の場で「サプライチェーン改革」を打ち出しました。

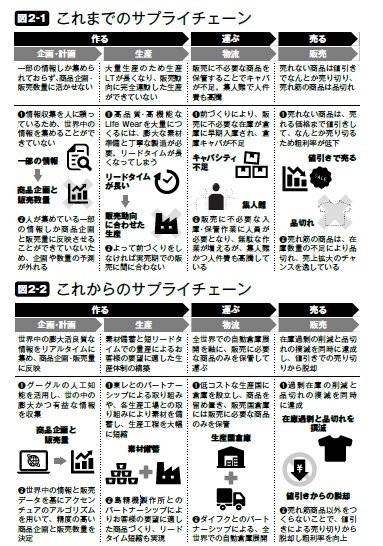

柳井氏曰く、「それまでのサプライチェーンでは、年間13億着の服のために、企画・計画から生産、物流、販売にいたるまで1年以上の時間がかかっており、〝無駄なものをつくり、運び、売る〞サプライチェーンになっていた」そうです(図2-1)。

それを「お客様が求めるものをつくり、お客様が求めるものを運び、お客様が求めるものを売っていく」サプライチェーンに変えていくというものでした(図2-2)。

その実現のため、同社ではグローバルで事業展開する世界トップ企業との間で、さまざまな分野でパートナーシップを結んでいきます。

〝つくる〞プロセスでは、世界中の膨大かつ良質な情報をリアルタイムに集め、商品企画・販売量に反映していくため、グーグルの人工知能を活用し、世界中の情報と販売データをもとに、世界的コンサルティングファームであるアクセンチュア社のアルゴリズムを用いて、精度の高い商品企画と販売数量を決定しています。

〝生産体制〞については、東レと共同開発した素材を備蓄し、ニット機械の製造販売を行う島精機製作所と顧客の要望に適した商品づくり、リードタイム短縮を図る生産体制を構築しています。

〝運ぶ〞ことについては、全世界での自動倉庫展開を軸に、販売に必要な商品のみを保管して運送することを徹底しています。

そのために、2018年10月に自動倉庫の設計・開発を手掛けるダイフクとパートナーシップを締結。2019年11月には倉庫内作業ロボットの動きをコントロールするソフトウェア開発のベンチャー企業、ムジン(MUJIN)、3次元立体走行型自動搬送ロボットによる自動ピッキングシステムを提供するエグゾテックソリューションズ(Exotec Solutions SAS)と、それぞれの間で、戦略的グローバルパートナーシップを結んでいます。

ダイフク、ムジンとの協業による全自動倉庫は、入庫生産性80倍、出庫生産性19倍、保管効率3倍、省人化率90%。ピッキング作業者の歩行数は0歩を可能にしました。商品のピッキングで歩かずに済むため、教育係が移動しなくてもピッキング作業を指導でき、教育コストも80%削減が可能になりました。

なお、エグゾテックソリューションズの自動ピッキングシステムは「スカイポッド」と呼ばれるもの。第1章(ヨドバシカメラ)の最後に少し登場したのを覚えているでしょうか?最大重量30㎏までを、12メートルの高さまで昇り降りする3次元立体走行型自動搬送ロボットにより高密度保管を可能にし、最大毎時400行数(オーダー)を出庫することができます。生産性は同じ規模の従来型倉庫に比べ4倍、保管量は5倍です。

自動搬送ロボットは秒速4メートル(時速に換算すると、14.4キロメートル)の速さで、前後左右上下に移動します。全世界で4000台が稼働、うち日本国内ではファーストリテイリングの2拠点で1000台が稼働しています。

スカイポッドは、フランス、米国、日本にそれぞれ置かれたコントロールセンターにより、タイムゾーンに分かれて24時間監視しており、トラブル時の80%はコントロールセンターからの遠隔操作で解決できると言います。

このほか、RFID(自動認識技術)検品精度は100%、AIカメラによる24時間遠隔監視体制を確立。24時間稼働で、出荷までのリードタイムも従来の64分の1まで短縮しているそうです。

なお、RFIDによる検品は、実験室のような理想的環境であれば100%の精度を出すことは難しくありませんが、実際の倉庫では、金属が多い現場で電波の干渉が出ることもあり、100%の精度はなかなか出せないと言われています。

ダイフク、ムジンの両社とも、グローバルな展開でさまざまな現場を経験していることもあり、RFID検品精度100%が実現できたのだと思います。

〝売る〞に関しては、過剰在庫の削減と品切れの撲滅を同時に達成し、値引きによる売り切りからの脱却を目指しました。

こうした数々の取り組みが実を結び、2019年11月時点でダイフクとは国内2拠点、海外2拠点で倉庫自動化に着手しており、合計1000億円規模の物流投資になる計画です。